Türkçe metni rahat izleyebilmeniz için, "browser" ınızın "document encoding" ini "Turkish" olarak değiştirdiniz mi ? ...

Arıtma Çamurlarının İşlenmesi ve Bertarafı - 4...

10. Çamurun Şartlandırılması...

Çamurun susuzlaştırma özelliğini arttırmak üzere uygulanır. Kimyasal ilavesi ve ısıl arıtma bu amaçla çok kullanılan

metotlardır. Dondurma, ışınlama ve çözücü ekstraksiyonu gibi diğer metotlar da deneysel olarak kullanılmaktadır.

10.1. Kimyasal Şartlandırma...

Çamuru daha iyi susuzlaştırmak amacıyla şartlandırıcı kimyasalların kullanımı, yüksek verimi yüksek ve esnekliği dolayısyla

ekonomiktir. Kimyasal şartlandırma atığın özelliğine bağlı olarak, giren çamurda %90-99 su azalması sağlayarak nem

muhtevasını %65-85e düşürür. Bu yöntemin esası, katının koagülasyonu ve absorbe olan suyun açığa çıkarılmasıdır.

Şartlandırma, vakum filtre, santrifüj, bant filtre ve pres filtre gibi ileri mekanik susuzlaştırma sistemleri öncesinde

kullanılır. Kullanılan başlıca kimyasallar; demir klorür, kireç, alüm ve organik polimerlerdir. Kimyasallar kolaylıkla sıvı

formunda uygulanabilirler. Toz halindeki kimyasallar için çözücü tank gerekmektedir. Çoğu sistemlerde tek vardiya dikkate

alındığında bir tank yeterli olabilmektedir. Tank korozyona dayanıklı maddeden yapılmış ve/veya iç yüzeyi kaplanmış

olmalıdır. Polivinil klorür, polietilen ve kauçuk tank ve boru sisteminde kullanılabilecek aside dayanıklı uygun malzemelerdir.

10.2. Çamur Şartlandırmasını Etkileyen Faktörler...

Çamur şartlandırıcı malzemelerin tipi ve dozu, çamur özelliğine, karıştırma tipine, susuzlaştırma şekline bağlı olarak

değişir. Önemli çamur özellikleri, çamur kaynağı, katı konsantrasyonu, çamur yaşı, pH ve alkalinitedir.

Katı konsantrasyonu, şartlandırma maddesinin dağılımını ve dozunu etkiler.

pH ve alkalinite, özellikle inorganik şartlandırıcının verimini etkiler. Yüksek pH ya ulaşmak için kireç kullanılması

durumunda kuvvetli amonyak kokusu ve kazan taşı oluşumu gibi problemler meydana gelir.

Susuzlaştırma metodu, farklı karıştırma ekipmanlarından ve seçilen metottan dolayı şartlandırma kimyasallarının seçiminde

etkilidir. Örneğin, polimerler santrifüj ve bant filtrelerde genellikle kullanılırlar, ancak vakum ve pres filtrelerde daha

seyrek kullanılırlar. Laboratuar ve pilot tesis çalışmaları yapılarak, kimyasal şartlandırıcı madde seçimine gidilmesi

tavsiye edilmektedir.

10.2.1. Dozaj...

Kimyasal dozajı laboratuar çalışmaları ile belirlenir. Bu maksatla yapılan testlerle standart jar test, çamur özgül direnci,

kapiler emme süresi (KES) belirlenir. Genellikle en düşük kes ve özgül direnci veran şartlandırıcı dozu optimum doz olarak

belirlenir. Standart jar test, kullanımı son derece kolay bir yöntem olup, farklı şartlandırıcı dozlarında hızlı karıştırma,

floklaştırma ve çöktürme sonucu elde edilen çamur hacminin ve üst faz bulanıklığının ölçümüne dayanmaktadır. Genel olarak

gerekli kimyasal dozu, çamurun cinsine bağlı olarak değişir. Farklı çamurlar için susuzlaştırma metotları ve şartlandırıcı

polimer miktarları aşağıdaki çizelgede verilmektedir.

Polimer dozajları, kullanılan polimerin molekül ağırlığına, iyonik şiddetine ve aktivite seviyesine bağlıdır. Demir klorür

ve kireç, vakum ve pres filtrelerde şartlandırma için en sık kullanılan kimyasallardır.

10.2.2. Çamur Karıştırma...

Tam bir şartlandırma için çamur ve kimyasalın birlikte iyi karışımı esastır. Karıştırma oluşan floku kırmamalı ve kalma

zamanı minimumda tutulmalıdır. Karıştırma ihtiyacı kullanılan susuzlaştırma metoduna bağlı olarak değişir. Ayrı karıştırma

ve flokülasyon tankı vakum ve pres filtrelerin girişinde yer alır; ayrı flokülasyon tankı bant filtre için de kullanılabilir

veya şartlandırma bant filtrenin çamur besleme hattına eklenir.

10.3. Isıl Arıtım...

Isıl arıtım sürekli bir proses olup, 260 O Cye kadar 2760 kN / m 2 basınçta yaklaşık 30 dk gibi

kısa sürede çamurun ısıtılması esasına dayanır. Isıl arıtma hem stabilizasyon hem de şartlandırma prosesi olarak işlev

görür. Çoğunlukla ısıl şartlandırma prosesi olarak sınıflandırılır. Isıl arıtma, kimyasal kullanmaksızın

çamurun susuzlaştırılmasını sağlar. Çamur yüksek sıcaklık ve basınç altında kaldığında ısıl aktivite ile bağlı su çamurdan

ayrılır ve çamur koagüle olur. Buna ilave olarak, proteinli maddelerin hidrolizi gerçekleşir, hücre parçalanır, çözünmüş

organik bileşikler ve amonyak açığa çıkar.

10.4. Diğer Prosesler...

Çamur şartlandırmada araştırılmış diğer prosesler ;

Organik polimer ve inorganik kimyasalları birlikte kullanarak yapılan kimyasal şartlandırma.

Dolgu malzemesi olarak kağıt hamuru ve uçucu kül kullanımı.

Susuzlaştırmayı iyileştirmek için çamur asidifikasyonu.

Çamurun dondurulması ve çözülmesi.

Çamurdan yağ ve gresin ekstraksiyonu.

UV uygulamasıdır.

11. Dezenfeksiyon...

Çamurun araziye yayılması ve tekrar kullanımı için yönetmelik kısıtlarından dolayı çamur dezenfeksiyonu giderek önem

kazanmaya başlamıştır. Çamurun araziye verildiği alanlarda halk sağlığı açısından insanların hastalık yapan organizmalarla

teması kontrol altına alınmalıdır. Sıvı ve susuzlaştırılmış çamurda hastalık yapan organizmaların yok edilmesi için

aşağıdaki yöntemler uygulanabilir :

Pastörizasyon

Isıl şartlandırma, ısıl kurutma, yakma ve piroliz gibi diğer ısıl prosesler

Yüksek pH arıtımı, (kireç ile pH 12nin üzerine getirilir, 3 saat kalma zamanı)

Çürütülmüş sıvı çamurun uzun süreli depolanması

Çamurun stabilizasyonu ve dezenfeksiyonu için klorür ilavesi

Diğer kimyasallarla dezenfeksiyon

Yüksek enerjili ışın uygulaması ile dezenfeksiyon

55 O Cnin üzerinde tam kompostlama ve en az 30 gün olgunlaştırma

Havalı ve havasız çürütme çamuru tam dezenfekte etmemekte ancak önemli sayıda patojen bakteri azalmasına sebep olmaktadır.

Bu çamurların tam dezenfeksiyonu, pastörizasyon veya uzun süreli depolama ile sağlanabilir.

11.1. Pastörizasyon...

Pastörizasyon Avrupada kullanılmakta olup, Almanya ve İsviçrede bahar ve yaz dönemlerinde özellikle toprağa verilecek

çamur için uygulanmaktadır. Nemli çamurun pastörizasyonu için 30 dakika temas süresi ve 70 O C sıcaklık

parazit larvaları ve kistleri etkisiz hale getirecektir. Sıvı çamurun Pastörizasyonu için iki metot

kullanılmaktadır ;

Doğrudan buhar enjeksiyonu

Dolaylı ısı değişimi

Isı değiştiricinin iç yüzeyinde kabuk oluşumu ve organiklerden dolayı kirlenmesi nedeniyle, doğrudan buhar enjeksiyonu çok

daha uygun bir metottur. Bu metodun şematik diyagramı aşağıdaki şekilde verilmektedir. 200 L / s kapasitenin altındaki

sistemler için bu metodun kullanılması ekonomik değildir.

11.2. Uzun Süreli Depolama ...

Çürütülmüş çamur normal olarak toprak lagünlerde depolanır. Depolama için yeterli alan gerekir. Depolama, hava şartları veya

bitki su ve gübre ihtiyacı dolayısıyla bekletme gerektiren şartlar için genellikle araziye uygulama sisteminin yanında

olmalıdır. Bu durumda, depolamanın yanı sıra dezenfeksiyon da sağlanmış olur. Dezenfeksiyon için tipik bekleme süresi 20

O C de 60 gün, 4 O C de ise 120 gündür.

12. Çamurun Kurutulması...

12.1. Çamur Kurutmanın Önemi...

Çamur tasfiyesi, arıtma tesisleri bünyesindeki en karmaşık işlemlerinden birisidir. Atıksu arıtımında otaya çıkan çamur

miktarı, atıksuyun %1, ila %6sı gibi düşük bir yüzdesini teşkil etmekle beraber, çamur tasfiye (arıtma) ünitelerinin

yatırım bedeli toplam sistem maliyetinin %30-40ı işletme maliyeti ise bütün işletme maliyetinin %50si kadardır. Bu yüzden

en uygun çamur tasfiye metodunun seçilmesi büyük önem taşımaktadır. Çamurun nihai uzaklaştırılmasını kolaylaştırmak

bakımından katı madde muhtevasının artırılması veya su muhtevasının azaltılması yani suyunun alınması gerekmektedir.

Çamurun suyunun alınması ile aşağıdaki faydalar sağlanır.

Çamurun su muhtevası azaldığında hacmi de azalacağından nihai uzaklaştırma sahasına nakil masrafı azalır.

Kürek, kepçe nakil bandı, traktör gibi vasıtalarla taşınabildiğinden sıvı haldeki çamura göre daha kolay

nakledilebilir.

Yakma bahis mevzuu olduğu zaman, su muhtevası azaldığından yakılması daha da kolaylaşır.

Çamurun tamamen kokusuz olmasını ve ayrışmamasını temin eder.

Çamurun nihai olarak araziye serilme durumunda, yeraltına sızma sonucu yer altı suyunun kirlenmesi önlenebilir.

Çamur suyunun alınması, vakum, pres, yatay band filtre, burgulu pres, santrifüj gibi usullerle veya kurutma yatakları ve

çamur lagünleriyle sağlanabilir. Vakum, pres ve yatay band filtre gibi sistemler, makine ve teçhizat gerektiren, yetişmiş

elemana ihtiyaç gösteren, aynı zamanda yatırım ve işletme maliyetleri çok yüksek olan sistemlerdir. Kurutma yatakları ise

inşa ve işletme kolaylığı ile nisbeten düşük yatırım ve işletme maliyetleri sebebiyle diğerlerine göre tercih edilmektedir.

Bunların tek mahzurlu tarafı fazla alana ihtiyaç göstermeleridir. İklim şartlarının uygun olduğu hallerde bu mahzur ortadan

kalkmaktadır. Aktif çamur ve damlatmalı filtre tasfiye tesislerinden çıkan çamurlar çürütüldükten sonra çamur kurutma

yataklarına verilebilir. Aktif çamur tesislerinde çürütme öncesi tercihen çamur yoğunlaştırma uygulanmaktadır. Evsel atıksu

arıtma tesislerinin çeşitli kısımlarında ortaya çıkan çamur miktarları ve özellikleri önceki çizelgelerde özetlenmiştir.

Aktif çamurun tadil edilmiş şekillerinden biri olan uzun havalandırmalı sistemde uzun bekletme süresi sebebiyle çamurlar

stabilize olduğundan yoğunlaştırmayı müteakip çamurlar doğrudan çamur kurutma yataklarına verilebilir. Klasik aktif çamur

sisteminde havasız çamur arıtımının yeri aşağıdaki şekilde verilmiştir.

12.2. Başlıca Çamur Kurutma Teknikleri...

12.2.1. Çamur Kurutma Yatakları...

Çamur kurutma yataklarının alanı iklime ve bilhassa yağış ile buharlaşmaya bağlı olarak değişmektedir. Kurutma yatağı nüfus

veya birim alan başına düşen yıllık katı madde yükü cinsinden hesaplanabilir. Kurutma yataklarının alan ihtiyacını bulmak

için yatağa bir yılda kaç defa çamur serilebileceğinin bilinmesi gerekir. Bu ise kurutma yatağına giren ve çıkan su

miktarlarının bilinmesiyle, yani madde korunum denklemleri yazılmak suretiyle bulunabilir. Türkiyede yerleşim merkezlerinin

yağış ve buharlaşma rasadları da dikkate alınarak hesaplanan kişi başına lüzumlu kurutma yatağı alanları aşağıdaki çizelgede

gösterilmiştir.

12.2. Başlıca Çamur Kurutma Teknikleri...

12.2.1. Çamur Kurutma Yatakları...

Çamur kurutma yataklarının alanı iklime ve bilhassa yağış ile buharlaşmaya bağlı olarak değişmektedir. Kurutma yatağı nüfus

veya birim alan başına düşen yıllık katı madde yükü cinsinden hesaplanabilir. Kurutma yataklarının alan ihtiyacını bulmak

için yatağa bir yılda kaç defa çamur serilebileceğinin bilinmesi gerekir. Bu ise kurutma yatağına giren ve çıkan su

miktarlarının bilinmesiyle, yani madde korunum denklemleri yazılmak suretiyle bulunabilir. Türkiyede yerleşim merkezlerinin

yağış ve buharlaşma rasadları da dikkate alınarak hesaplanan kişi başına lüzumlu kurutma yatağı alanları aşağıdaki çizelgede

gösterilmiştir.

Yukarıdaki çizelgenin incelenmesi ile Türkiye için anaerobik olarak çürümüş çamurların serildiği kurutma yataklarına yılda

ortalama 3 ila 24 defa çamur serilebileceği ve kişi başına kurutma yatağı ihtiyacının 0.038 ila

0.325 m 2 / N arasında değiştiği görülmektedir. İzmit, Rize, Trabzon ve Zonguldak gibi bölgelerde yağışın

buharlaşmadan çok fazla olması sebebiyle açık kurutma yatağı yapılması uygun görülmemektedir. Bu gibi yerleşim bölgeleri

için çamur kurutma yataklarının üzerinin kapatılması veya başka bir usulün tatbiki icab etmektedir. Yukarıdaki beldeler

dışındaki 46 şehir ve kasaba için ortalama değerler hesaplanarak aşağıdaki çizelgede gösterilmiştir.

12.2.2. Çamurun Mekanik Yöntemlerle Kurutulması...

Santrifüjlerle Kurutma : Santrifüjler, hızla dönen bir silindirle sulu çamurları yüksek merkezkaç kuvvetine maruz

bırakırlar. Genellikle bazı kimyasallarla (poli elektrolit alum, kireç vb.) şartlandırılan çamurlar 1600-2000 dev/dak.

Hızlar yatay bir eksen etrafında dönen santrifüjlere verilir. Süzülen su dışarı atılır, koyulaşan çamur ise eksenel yönde

ilerleyerek çıkış ucundan alınır. Santrifüjlerden çıkan çamur keklerinde katı madde oranı %20-25 ve katı madde tutulma

nisbeti %90-95 dır ( aşağıdaki çizelge ). Gerekli şartlandırıcı polimer miktarı d beslenen çamurun kuru katı madde yüzdesi

başına %3-10dur. Santrifüjler fiyat ve verim bakımından vakum filtrelerle rekabet edebilir durumdadır. Az yer kaplamaları

ve tam kapalı olmaları dolayısıyla koku problemi olmayışı en önemli üstünlükleridir. Bakım zorluğu, mekanik aşınma riski ve

çıkış sıvısında yüksek AKM konsantrasyonu ise bu sistemin mahzurları olarak verilebilir.

12.2.2. Çamurun Mekanik Yöntemlerle Kurutulması...

Santrifüjlerle Kurutma : Santrifüjler, hızla dönen bir silindirle sulu çamurları yüksek merkezkaç kuvvetine maruz

bırakırlar. Genellikle bazı kimyasallarla (poli elektrolit alum, kireç vb.) şartlandırılan çamurlar 1600-2000 dev/dak.

Hızlar yatay bir eksen etrafında dönen santrifüjlere verilir. Süzülen su dışarı atılır, koyulaşan çamur ise eksenel yönde

ilerleyerek çıkış ucundan alınır. Santrifüjlerden çıkan çamur keklerinde katı madde oranı %20-25 ve katı madde tutulma

nisbeti %90-95 dır ( aşağıdaki çizelge ). Gerekli şartlandırıcı polimer miktarı d beslenen çamurun kuru katı madde yüzdesi

başına %3-10dur. Santrifüjler fiyat ve verim bakımından vakum filtrelerle rekabet edebilir durumdadır. Az yer kaplamaları

ve tam kapalı olmaları dolayısıyla koku problemi olmayışı en önemli üstünlükleridir. Bakım zorluğu, mekanik aşınma riski ve

çıkış sıvısında yüksek AKM konsantrasyonu ise bu sistemin mahzurları olarak verilebilir.

Vakum Filtrelerle Kurutma : Döner vakum filtreler ham ve çürütülmüş çamurların suyunun alınmasında yaygın olarak

kullanılmaktadır. Bu tip filtrelerin tasarımında şartlandırılmış çamur özellikleri, kurutma süresi, viskozite, uygulanan

vakum çamur kekinin özgül direnci, filtre bezi tipi ve filtre verimi gibi faktörler önem taşımaktadır. Vakum filtrelerin

yüzey alanı 5 ila 60 m 2 arasında değişir ve filtre bezi normal olarak filtre üreticisi firmalarca sağlanır.

Döner vakum filtrede bulunan belli başlı ekipmanlar vakum pompası, süzüntü suyu toplayıcısı ve pompası, filtre bezi ve çamur

şartlandırma düzenleridir. Normal olarak beher m2 filtre yüzeyi alanı başına 69 kN / m 2 vakum altında

0.5 m 3 / dk hava debisine ihtiyaç duyulmaktadır. Vakum filtrelerin kurutma verimleri ve tasarım parametreleri

aşağıdaki çizelgede verilmiştir.

Pres Filtrelerle Kurutma : Pres filtreler, düşey plakalardaki çerçevelere gerilen filtre bezleri içerisine yüksek

basınçta verilen çamurların süzülmesine imkan verirler. Çamur basma pompası 350 - 1,575 kN / m 2 'lik bir basınç

sağlayabilecek kapasitededir. Plakalar arasında biriken filtre edilmiş çamur kekleri, plakalar mekanik olarak açılarak

uzaklaştırılır. Pres filtrenin dolması için 20 - 30 dk yeterlidir. Filtreye doldurulan çamurun tasarım basıncında

1 - 4 saat tutulması gerekir. Bu süre sonunda kekteki katı madde nisbeti % 40a ulaşabilir. Pres filtrelerin kurutma

verimleri aşağıdaki çizelgede verilmiştir.

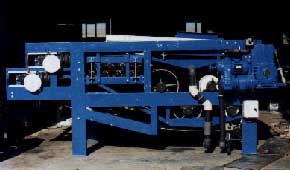

Yatay Bant Filtrelerle Kurutma : Yatay bant filtreler hareketli tek ve çift filtrelerle sürekli çamur sıkılmasını

sağlarlar. Kesintisiz çalıştırılabilmeleri, daha yüksek kek/katı madde oranı ve düşük enerji maliyeti bu sistemin en önemli

üstünlükleridir. Başlıca mahzurları ise filtre bezinin ekonomik ömrünün kısalığı ve verimin çamur özelliklerine bağlı olarak

değişim gösterebilmesidir. Yatay bant filtreler gerek evsel ve gerekse endüstriyel atıksu çamurlarının suyunun alınmasında

yaygın olarak kullanılmaktadır. Bant filtrelerin tasarım ve işletme parametreleri aşağıdaki çizelgede özetlenmiştir.

Burgu Pres Filtrelerle Kurutma : Burgu pres, hızlı karıştırma (statik mikser ve yumaklaştırma tankı ile çamur

presinden oluşan paket bir çamur susuzlaştırma sistemidir. Çamur silosu veya çürütme tankından gelen çamur statik mikser ve

yumaklaştırma tankında uygun kimyasal maddeler (genellikle polimer) şartlandırılır ve suyunu daha kolay bırakması sağlanır.

Şartlandırılmış çamur, çok ince gözenekli özel çelik ızgaradan kademeli olarak artan basınç altında geçirilerek sürekli

şekilde susuzlaştırılır. Çamur susuzlaştırma için gerekli basınç, dıştaki tambur eleğin enkesit daralması ve aynı şekilde

elek içindeki burgunun da hatvesinin küçülmesi ile sağlanır. Yumaklaştırmayı kolaylaştırmak ve kimyasal madde tasarrufu

sağlamak üzere süzüntü suyu kısmen yumaklaştırma tankına geri devrettirilir. Tek ünitede 1 - 22 m 3 / saat

debiyle sürekli çamur susuzlaştırma yapılabilen burgu preslerle elde edilen işletme sonuçlarından bazıları aşağıdaki

çizelgede özetlenmiştir. Sürekli çakıştırılabilmeleri ile işletme ve bakımlarının kolay, enerji giderlerinin çok düşük

oluşu burgu preslerin giderek yaygınlaşmasına yol açmaktadır.

12.3. Çamur Lagünleri...

Çamur lagünleri, çamur kurutmaya bir alternatif olarak bazı durumlarda tercih edilebilir. Burada verilen çamur lagünleri,

ham çamurlar için değil, havalı veya havasız olarak çürütülmüş çamurlar içindir. Bu lagünler, çamurun bir yere deşarj

edilmesinden önce bekletme amacıyla kullanılan depolama lagünleriyle karıştırılmamalıdır. Çamur lagünleri, alt kısımlarında

katı maddelerin biriktirilip sıkıştığı, organik maddelerin uzun bir süre sonunda biraz daha bozunmaya uğradığı ve gelen

akımla yer değiştiren nispeten durulmuş suyun dışarı atıldığı lagünlerdir. Uygun topografik şartlarda, lagünler doğal

çukurlardan oluşturulabilir. Ham çamur lagünlerinde olduğu gibi, bu lagünlerde de kötü koku problem oluşturmaz. Bilhassa

havalı yolla stabilize olmuş çamurlar için kullanıldıklarında, koku çok azdır. Yer seçiminde diğer atıksu havuzlarında ve

lagünlerinde olduğu gibi, yer altı suyu kirlenmesine karşı önlemler alınmalıdır. Lagüne dışarıdan yüzey suyunun girmesi de

engellenmelidir. Dışarı verilen duru su, arıtma tesisine veya doğrudan araziye verilebilir. Sıcak iklimlerde sıvı hacmi

azalmasında buharlaşmanın etkisi de büyüktür. Birkaç yıllık temizleme aralıklarıyla lagün veya lagünün bölümlerinden biri

by-pass edilerek çamur alınır ve bu çamur tarım arazilerinde kullanılır. Temizleme işleminde sık sık az miktarda çamur

alınması yerine daha uzun aralıklarla stabilize olmuş çok miktarda çamur alınması tercih edilmelidir. Biriken çamurdaki

organik maddeler, yavaş bir şekilde bozunmaya uğrarlar. Belirli lagün sıcaklıklarında ve diğer özel çevre şartlarında bir

bozunma katsayısı ( K v ) belirlemek için yeterli veri yoktur. Bazı tahminlere göre, K v değeri,

0.4 - 0.6 arasındadır. Katı madde birikmesi ve bozunması, zamanla artar. Net UKM birikmi, birinci-derece kinetik kabulüyle

aşağıdaki şekilde verilebilir :

12.3. Çamur Lagünleri...

Çamur lagünleri, çamur kurutmaya bir alternatif olarak bazı durumlarda tercih edilebilir. Burada verilen çamur lagünleri,

ham çamurlar için değil, havalı veya havasız olarak çürütülmüş çamurlar içindir. Bu lagünler, çamurun bir yere deşarj

edilmesinden önce bekletme amacıyla kullanılan depolama lagünleriyle karıştırılmamalıdır. Çamur lagünleri, alt kısımlarında

katı maddelerin biriktirilip sıkıştığı, organik maddelerin uzun bir süre sonunda biraz daha bozunmaya uğradığı ve gelen

akımla yer değiştiren nispeten durulmuş suyun dışarı atıldığı lagünlerdir. Uygun topografik şartlarda, lagünler doğal

çukurlardan oluşturulabilir. Ham çamur lagünlerinde olduğu gibi, bu lagünlerde de kötü koku problem oluşturmaz. Bilhassa

havalı yolla stabilize olmuş çamurlar için kullanıldıklarında, koku çok azdır. Yer seçiminde diğer atıksu havuzlarında ve

lagünlerinde olduğu gibi, yer altı suyu kirlenmesine karşı önlemler alınmalıdır. Lagüne dışarıdan yüzey suyunun girmesi de

engellenmelidir. Dışarı verilen duru su, arıtma tesisine veya doğrudan araziye verilebilir. Sıcak iklimlerde sıvı hacmi

azalmasında buharlaşmanın etkisi de büyüktür. Birkaç yıllık temizleme aralıklarıyla lagün veya lagünün bölümlerinden biri

by-pass edilerek çamur alınır ve bu çamur tarım arazilerinde kullanılır. Temizleme işleminde sık sık az miktarda çamur

alınması yerine daha uzun aralıklarla stabilize olmuş çok miktarda çamur alınması tercih edilmelidir. Biriken çamurdaki

organik maddeler, yavaş bir şekilde bozunmaya uğrarlar. Belirli lagün sıcaklıklarında ve diğer özel çevre şartlarında bir

bozunma katsayısı ( K v ) belirlemek için yeterli veri yoktur. Bazı tahminlere göre, K v değeri,

0.4 - 0.6 arasındadır. Katı madde birikmesi ve bozunması, zamanla artar. Net UKM birikmi, birinci-derece kinetik kabulüyle

aşağıdaki şekilde verilebilir :

Çamur lagünlerindeki yükleme değeri 25 - 75 kg / m 2 . yıl olarak verilmektedir. Lagün gereklerini mahalli

şartlara göre belirlemek daha iyidir. Özellikle iklimin kurutma için elverişli olmadığı yerlerde, derin olmayan lagünler,

arazi ihtiyacı yönünden kurutma yataklarına üstün değildir. Sıcak iklimlerde çok fazla arazi tasarrufu sağlanamaz; ancak

topografya uygun değilse inşaat maliyeti daha düşük olabilir.

12.4. Uygulamalar...

Uygulama - 1...

Sabit (mineral) ve uçucu (yanıcı) kısımlarının özgül ağırlıkları sırasıyla 2,4 ve 1,0 olan, bünyesinde %95 oranında su ve

çamurun (%5 KMli) özgül ağırlıklarını bulunuz. (Çamurda UKM/TKM oranının %70 olduğu kabul edilecektir).

Çözüm :

Uygulama - 2...

( a ) Şekildeki aktif çamur sisteminde oluşacak fazla biyolojik çamur miktarını kg KM / gün ve m 3 / gün

olarak hesaplayınız. ( Çamur yaşı, THETA C , 12 gün alınacaktır ).

Uygulama - 2...

( a ) Şekildeki aktif çamur sisteminde oluşacak fazla biyolojik çamur miktarını kg KM / gün ve m 3 / gün

olarak hesaplayınız. ( Çamur yaşı, THETA C , 12 gün alınacaktır ).

( b ) %4 KM muhtevalı yoğunlaşma çamur miktarını ve hacim azalma oranını bulunuz. ( Yoğunlaştırmada kullanılan

katyonik PEin %70inin yoğunlaşmış çamurda kaldığı kabul edilecektir ).

( c ) Yoğunlaşmış çamuru aneorobik olarak stabilize etmek için gerekli mezofilik çürütücüyü boyutlandırınız ve oluşacak

% 70 CH 4 içeren biyogaz debisini bulunuz. ( Çamurdaki UKMnin % 55inin stabilize edildiğini kabul ediniz ;

Y = 0,05, k D = 0,025 gün - 1 alınız ).

( d ) Çürütücüden çekilecek çürümüş çamurun santrifuj sistemi ile susuzlaştırılması sonucu oluşacak % 27 KMli kek

miktarını hesaplayınız. Santrifüj öncesi 5 kg PE/ton KM dozunda şartlandırıcı katyonik PE kullanılacak ve PEin % 80inin

keke geçtiği kabul edilecektir.

( e ) Çürümüş çamurda % 4 KM ve santrifüj katı madde tutma verimi % 95 olduğuna göre süzüntü suyu debisini ve AKM içeriğini

( konsantrasyonunu ) bulunuz. ( Çürümüş çamur ve kekte özgül ağırlıklar sırasıyla 1,020 ve 1,060 alınacaktır ).

Çözüm :

Uygulama - 3...

AKM = 300 mg/L, PO 4 - 3 = 40 mg/L ve 180 mg Ca CO 3 / L sertlik ihtiva eden bir

atıksuya sönmüş kireçle fiziko-kimyasal çöktürme uygulanmaktadır. Arıtma sonunda sertlik 200 mg Ca CO 3 / Lye

yükselmekte ve kimyasal çamur olarak sadece Ca 5 (OH) (PO 4 ) 3 oluşmakta olup,

fazla kireç Ca CO 3 formunda kalmaktadır. Uygulanan kireç dozu 250 mg Ca (OH) 2 / Ldir.

Fosfatın tamamının Ca 5 (OH) (PO 4 ) 3 halinde giderildiğine ve AKM giderim verimi

de % 90 olduğuna göre oluşacak toplam çamur miktarını kg KM / m 3 olarak hesaplayınız. (Ca:40, P:31,

O:16, H:1).

Uygulama - 3...

AKM = 300 mg/L, PO 4 - 3 = 40 mg/L ve 180 mg Ca CO 3 / L sertlik ihtiva eden bir

atıksuya sönmüş kireçle fiziko-kimyasal çöktürme uygulanmaktadır. Arıtma sonunda sertlik 200 mg Ca CO 3 / Lye

yükselmekte ve kimyasal çamur olarak sadece Ca 5 (OH) (PO 4 ) 3 oluşmakta olup,

fazla kireç Ca CO 3 formunda kalmaktadır. Uygulanan kireç dozu 250 mg Ca (OH) 2 / Ldir.

Fosfatın tamamının Ca 5 (OH) (PO 4 ) 3 halinde giderildiğine ve AKM giderim verimi

de % 90 olduğuna göre oluşacak toplam çamur miktarını kg KM / m 3 olarak hesaplayınız. (Ca:40, P:31,

O:16, H:1).

Çözüm :