Cilt: 1 Sayı: 2 sh. 47-58 Mayıs 1999

DENİZLİ ORGANİZE SANAYİ BÖLGESİNDE ENDÜSTRİYEL KATI ATIK DURUMU VE GERİ KAZANIMI(INDUSTRIAL SOLID WASTE CONDITION AND RECYCLING IN DENİZLİ ORGANIZED INDUSTRIAL REGION)

Osman Nuri AĞDAĞ, Sücaattin KIRIMHAN

Pamukkale Üniversitesi Çevre Mühendisliği Bölümü KINIKLI/DENİZLİ

ÖZET / ABSTRACT

Denizli Organize Sanayi Bölgesinde 10 ayrı sektörde 133 firma üretim yapmaktadır. Endüstriyel üretim esnasında değişik karakterlerde endüstriyel katı atıklar oluşmaktadır.

Bu çalışmada, Denizli Organize Sanayi Bölgesinde meydana gelen endüstriyel katı atık miktarı ve türü tespit edilmiştir. Bu amaçla bölgedeki tüm fabrikalar teker teker dolaşılmış, 79 üretim biriminden cevap alınmıştır. Yapılan anketler sonucunda Denizli Organize Sanayi Bölgesinde yılda yaklaşık 20.000 ton endüstriyel katı atık meydana geldiği saptanmıştır. Endüstriyel katı atıkların sadece %28i geri kazanılmaktadır. Bu rakam genellikle geri kazanılmaya uygun katı atıkların meydana geldiği Denizli Organize Sanayi Bölgesi için çok düşüktür.

Çalışmanın sonucunda; üretim birimlerinin endüstriyel üretim esnasında atık azaltımı yapmaları gerektiği anlaşılmıştır. Bunun yanısıra bölgeye, özellikle en fazla oluşan tekstil katı atıkları için bir geri kazanım tesisi kurulması gerekmektedir.

In Denizli Organized Industrial Region 133 firms are making production in 10 different sectors. During the industrial production, industrial wastes of various characters are generated.

In this study quantity and type of industrial solid waste produced in Denizli Organized Industrial Region is determined. For this purpose all ındustrial factories in the region are visited one by one, and knowledge about 79 production units are collected. As a result of the questionnaire, it has been found that approximately 20.000 tons of industrial solid waste is produced in Denizli Organized Indusrial Region annualy. Only 28 % of the industrial solid wastes are being recycled. This amount is very low for the Denizli Organized Industrial Region where solid wastes suitable for recycling are mostly produced.

As a result of this study it has been found that the production units should make waste reduction during industrial production. Besides, a recycling plant should be constructed in the region especially for the textile solid wastes which are mostly generated.

ANAHTAR KELİMELER / KEY WORDS

Denizli Organize Sanayi Bölgesi, Endüstriyel Katı Atık, Geri Kazanım / Denizli Organized Industrial Region, Industrial Solid Waste, Recycling

1. GİRİŞ

Sanayinin daha hızlı ve daha düzenli gelişmesi amaçlanarak, dünya üzerinde İkinci Dünya Savaşından sonra Organize Sanayi Bölgeleri kurulmaya başlanmıştır. Türkiyede ise Organize Sanayi Bölgeleri uygulaması ilk olarak 1962 yılında gerçekleştirilmiştir. Organize Sanayi Bölgeleri, VI. Beş Yıllık Kalkınma Programı çalışmaları kapsamında kabul edilen tanıma göre; Ağır sanayi kompleksleri dışında, küçük ve orta ölçekli imalat sanayi türlerinin, belirli bir plan dahilinde yerleştirilmeleri için sınırları tasdikli çıplak arazi parçalarının gerekli altyapı hizmetleriyle ve ihtiyaca göre tayin edilecek sosyal kurumlarla donatıldıktan sonra planlı bir şekilde ve belirli standartlar dahilinde sanayi için tahsis edilebilir ve işletilebilir hale getirilerek organize edilmiş sanayi bölgesidir. şeklinde tarif edilmektedir.

Denizli Organize Sanayi Bölgesi 1982 yılında kurulmuş ve başta tekstil olmak üzere pek çok endüstri dalıyla hizmet vermeye başlamıştır. Denizli Organize Sanayi Bölgesinde bulunan endüstri kuruluşları üretimleri esnasında çevreyi değişik şekillerde etkilemektedirler. Su kirliliği, hava kirliliği, katı atık sorunu ve gürültü bunların en önemlileridir.

2. GENEL BİLGİLER

Organize sanayi bölgelerinde karşılaşılan en önemli sorunlardan birisi de gelişen sanayinin oluşturduğu endüstriyel katı atıklardır. Genellikle belediyeler, özel temizlik şirketleri veya endüstriyel kuruluşun kendisi tarafından toplanarak taşınan işlem artıkları, tesis ve atölyelerden, elektrik santrallerinden, rafinerilerden atılan katı parçalar, tane veya levha şeklinde plastikler, ambalaj atıkları, tekstil parçaları, metal veya tahta talaşı gibi katı atıklar endüstriyel katı atıklar olarak tanımlanmaktadır.

Tekstil sektöründeki işletmelerde, üretimde yeniden kullanılabilir ya da kullanılamaz, atıkların meydana geliş sebepleri karışık bir sorun olup çeşitli faktörlere bağlıdır. Bu faktörler: işletmelerde hammadde değişkenliği, işletme klima şartları değişkenliği, işletme üretim programına alınan sipariş miktarlarının değişkenliği ( sipariş büyüklüğü azaldıkça ve sipariş türü arttıkça atık artış gösterir), yetersiz çalışma programları ve yetersiz kontrollerdir. İşletmelerde atık kontrolü adım adım ele alınmalı ve optimum koşullar sağlanmalıdır. Atık türleri sınıflandırılmalıdır. Genellikle aynı özellikleri olan (lif kalitesi, uzunluğu gibi) atıklar bir arada toplatılmalıdır. Aksi takdirde atığın değeri düşecektir. Atık sorununa çözüm getirebilmek için öncelikle çalışanların atık minimizasyonu konusunda eğitilmeleri ve dikkatli davranmaları gerekir (Bozkurt, 1983).

Tekstil atıkları üç ana grup altında toplanabilir. Birincisi suni ip fabrikalarından çıkan atıklar, ikincisi tekstil imalatı atıkları, üçüncüsü ise tüketicilerin tekstil atıklarıdır. Yılda yaklaşık 7500 ton tekstil imalatı atığı ve 500.000 ton evlerden atılan tekstil atığı oluşmaktadır. Tekstil atıkları hurdacılar tarafından toplanıp şekil ve tiplerine veya karışımlarına göre sınıflandırılır. Ardından bu atıklar tiftikleme makinasına atılırlar. Bazı tekstil atıklarından keçe ve temizlik aracı yapılabilmektedir. İplik atıkları doğal hammaddelerle karıştırılarak prosese yeniden sokulabilir. Naylon, polyester gibi termoplastik lifler içeren tekstil atıkları eritme ve yumuşatma işlemiyle plastik kısım alındıktan sonra geri dönüştürülebilir. Tekstil atıklarını ayırma işlemleri üç çeşittir: Sülfirik asit (ıslak işlem) veya hidrojen klorür (kuru işlem) yardımıyla kömürleşme işlemiyle selüloz liflerinin hayvansal liflerden ayrılması, sulandırılmış asit çözeltisinde hidroliz yoluyla polyester liflerinin ayrılması ve elektrostatik yolla polyester liflerinin ayrılması (Bridgwater ve Mumford, 1980).

Katı atıkların bir hammadde kaynağı olarak geri kazanma çabaları son yıllarda artan bir önem kazanmıştır. Termoset ve termoplastikler olarak iki grupta toplanabilen plastik atıklar geri kazanımda ekonomik değeri olan önemli bir atık grubunu oluştururlar. Geri kazanma teknolojileri; plastiklerin kendi orjinal şekilleriyle geri kazanılmaları, fiziksel ve/veya kimyasal özellikleri farklı yeni bir ürüne dönüştürülmeleri, hidroliz ve piroliz işlemlerine tabi tutulmaları ve yakılarak enerji sağlanması şeklinde dört ana grupta incelenebilir (Büyükgüngör, 1992).

Metal katı atıkları, organize sanayi bölgelerinde metal işleyen endüstrilerden kaynaklanmaktadır. Diğer tür endüstrilerde metal atığına pek rastlanmamaktadır. Metaller içerisinde özellikle alüminyum ve demirin geri dönüşüm oranı çok yüksektir. Çelik kırpıntıları ve parçaları freze makinalarından ve çeliğe şekil verilen yerlerden atık olarak çıkar. Bu parça ve kırpıntılar orjinal çelikten daha yüksek gerilme emniyeti ve mukavemete sahiptir. Metal endüstrisinden çıkan bu arzu edilen uzunluklarda bulunabilir ve bu parçalar beton endüstrisinde yeniden kullanılabilir. Yapılan deneyler sonucunda çelik kırpıntı ve parçaları, kullanılan betonlardaki esneme gücünün yaklaşık % 94, gerilme gücünün yaklaşık % 113, çatlamaya karşı mukavemetinin yaklaşık % 80 arttığı görülmüştür (Keyvani, 1997).

Organize sanayi bölgelerindeki her tür endüstriyel tesisten atık kağıt çıkmaktadır. En azından ambalaj atığı olarak kağıt atığı oluşabilmektedir. Bazı büyük firmalarda oluşan atık kağıt miktarı oldukça büyük olabilmektedir. Kağıt atıkları düzenli depolama alanlarında uçuşarak kötü bir görüntü arzetmekte, depolama alanı hacmini daraltarak hem kullanılabilir alandan kayıp vermekte hem de ekonomik olarak değerlendirilememektedir. Bu nedenle atık kağıtlar hemen oluştuğu yerde geri dönüşüm prosesine girmelidir (Andersen, 1997).

Organize sanayi bölgeleri içerisinde cam imal eden ve cam işleyen fabrikalar bulunmaktadır. Cam işleyen fabrikalar normal pencere camı, buzlu cam, ısıcam ve oto cam imalatı yapmaktadırlar. Camın işlenmesi sırasında katı atık olarak cam kırığı, cam parçaları meydana gelmektedir. Camın üretimi esnasında da bir takım çevresel etkileri vardır. Bir ton işlenmemiş cam için yaklaşık 1,2 ton hammaddeye ihtiyaç vardır. Bunların içerisinde en büyük payı kuvars kumu ve soda almaktadır. Kuvars kumu elde edilirken doğadaki peyzaj bozulmakta, yoğun bir ses, gürültü ve toz kirlenmesi meydana gelmektedir. Yine, her ton soda üretimi sırasında 950 kg tuz açığa çıkmakta ve sorun yaratmaktadır. Cam üretimi sırasında yoğun bir enerji harcanmakta ve eritme aşamasında hava kirlenmesi meydana gelmektedir. Cam diğer ambalaj maddeleri içinde geri kazanmaya ve çok kere kullanmaya en elverişli olan maddedir (Erdin, 1992).

Denizli Organize Sanayi Bölgesinde mermer işleyen endüstriyel tesisler de bulunmaktadır. Mermer sanayinde işlenen doğal taşların % 30 oranında katı atık olarak ortaya çıkması çevreye zararı yanında ekonomik kayıp olarak da karşımıza çıkmaktadır. Değişik sanayi kollarında kullanım alanı bulabilen bu atıklar, alternatiflerinin yerine kullanıldığı takdirde çok daha ucuz bir girdi olabilmektedir. Mermer işleme fabrikalarında çevre kirliliği genelde mermer çamuru ve kırık mermer parçaları şeklinde kendini göstermektedir. Mermerlerin ocaktan çıkarılması, blok mermerin fabrikada işlenmesi esnasında ortaya çıkan ve mamul mermer üretiminden geriye kalan bütün mermer parça ve tozları mermer atığı olarak kabul edilmektedir. Mermer atıkları parça boyutu olarak, iri boyutlu parça mermer atıkları (2mmden büyük) ve ince boyutlu (2mmden küçük) kesim toz atığı olarak iki kısımda ele alınır. Mermer atıkları ince sıvaya konulduğunda pürüzsüz bir yüzey elde edilebilmekte ve elde edilen bu yüzey beyaz renkte olabilmektedir. Ayrıca bu atıkların bağlayıcılarla karıştırılıp preslenmesi sonucu dış cephe kaplamaları için uygun renk ve desende plakalar elde edilebilmektedir. Mermer atıkları kaldırım ve bahçe döşemesinde de kullanılabilmektedir (Onargan ve Köse, 1997).

Atıksu çamurlarının tarımda kullanılması farklı topraklar üzerinde ürün miktarının artırılması ve gübre elementlerinin geri kazanılması için doğal bir metottur. Tarımsal amaçlar için deri endüstrisi çamurlarının kullanımı henüz pek yaygınlaşmamıştır. Çamurun içerisinde kromla birlikte potansiyel tehlike arzeden bileşenler bulunmaktadır. Endüstriyel katı atık ve çamurların tarımda kullanılması için bunların ayrıntılı olarak uygunluğunu değerlendirmek gerekmektedir. Başlıca kriter çamurun, tarımsal ihtiyaç olan iz elementler, besin maddeleri ve hijyene göre kullanışlı olup olmadığına karar verilmesidir. Bunun için ilk adım ağır metallerin, besin maddelerinin ve mikro elementlerin konsantrasyonlarını belirlemek için kimyasal analizler yapılmasıdır. Bu adımda toprağın tipine ve bitki türlerine göre de çalışmalar yapılır. Tarımda kullanılan endüstriyel çamurların insan ve hayvan sağlığını etkilememesi gereklidir. Endüstriyel çamur ve katı atık gideriminin diğer bir yolu yakmadır. Deri endüstrisi çamurlarının kalorifik değeri nispeten yüksektir. Bu nedenle yakmayla geri kazanım yapılabilir. Bununla beraber bu proses için öncelikle çamur susuzlaştırma ve kurutma işlemleri yapılmalıdır (Bilyk ve Dzlubek, 1992).

Organize sanayi bölgelerinden endüstriyel katı atığın yanısıra, orada çalışan işçilerin yemek artıkları olarak evsel katı atıklar da çıkmaktadır. Organik yapıdaki evsel katı atıkların ekonomik olarak giderilmesi için kompostlama yapılması veya enerji üretiminde kullanılması akılcı bir yöntemdir. Organik atık ve artıklardan biyogaz veya etil alkol üretimi enerji fiyatlarının artışına bağlı olarak artan bir ilgi göstermektedir. Bu işlemler uygun hammaddenin düşük fiyatla temini veya atıkların giderilmesinin zorunlu olduğu durumlarda oldukça avantajlıdır. Oksijenden arındırılmış ortamlarda, biyolojik olarak ayrışabilen organik maddenin metana dönüştürülmesinde etkili olan faktörler: organik maddenin miktarı cinsi, üreteç tipi, işletme sıcaklığı, ortamın pH değeri, karıştırma işlemi, ayrışma ortamındaki organik maddenin bekleme süresi ve katı madde derişimidir (Kırımhan ve Nacar, 1992).

3. ARAŞTIRMA BÖLGESİNİN TANITIMI

Bölgedeki sanayi tesislerinin üretim birimlerine göre dağılımı Çizelge 1de gösterilmektedir. Denizli Organize Sanayi Bölgesindeki üretim dalları 10 grupta ele alınabilmektedir. Ağırlıklı üretim birimi tekstil sanayidir. Dokuma ve giyim, boya-baskı şeklinde iki gruptan oluşan tekstil sektöründe toplam 95 üretim birimi bulunmaktadır. Bölgede inşaat halinde bulunan alanlarda çeşitli üretim birimlerine ait fabrikalar yakında hizmete geçecektir

Çizelge 1. Denizli Organize Sanayi Bölgesinde Sanayi Kuruluşlarının Üretim Dallarına Göre Dağılımı

Grup No |

Üretim Dalı | Sayı |

1. Grup |

Dokuma ve Giyim | 67 |

2. Grup |

Boya Baskı | 28 |

3. Grup |

Kimya | 1 |

4. Grup |

Plastik | 2 |

5. Grup |

Akü | 1 |

6. Grup |

Cam | 3 |

7. Grup |

Kağıt | 1 |

8. Grup |

Madeni Eşya Demir Mamülleri ve Haddehane | 26 |

9. Grup |

Mermer | 3 |

10. Grup |

Gıda | 1 |

| Toplam | 133 |

Denizli Organize Sanayi Bölgesinde değişik sanayi dallarından çeşitli endüstriyel katı atıklar oluşmaktadır. Organize sanayi bölgesi içinde katı atıklar 2 adet üçer tonluk sıkıştırmalı BMC kamyon ile taşınmakta ve 3 km uzaklıkta bir sahaya dökülmektedir. Denizli Organize Sanayi Bölgesinde oluşan endüstriyel katı atıkları geri kazanma tesisi yoktur.

4. MATERYAL VE METOD

Endüstriyel katı atık yönetimi hakkında bilgi edinmek maksadıyla Denizli Organize Sanayi Bölgesinde bulunan kuruluşlara yönelik bir bilgi formu düzenlenmiştir. Bu bilgi formunda sanayi kuruluşlarına; kullandıkları hammaddeyle ürettikleri ürünün cinsi ve miktarını, evsel ve endüstriyel katı atık miktarlarını, endüstriyel katı atık geri kazanma durumlarını, Denizli Organize Sanayi Bölgesinde katı atık yönetimi hakkındaki bilgilerini, katı atık geri kazanma tesisi yapılması hakkındaki görüşlerini, Katı Atıkların Kontrolü Yönetmeliği ve Tehlikeli Atıkların Kontrolü Yönetmeliği hakkında bilgi sahibi olup olmadıklarını öğrenmeye yönelik sorular sorulmuştur. Anket soruları, özellikle Katı Atıkların Kontrolü Yönetmeliği dikkate alınarak hazırlanmıştır.

Anket uygulanan tesis sayısı 79dur. Anket uygulanması esnasında tesisin yetkili kişisiyle, özellikle tesisin endüstriyel katı atıkları konusunda en fazla bilgi sahibi olan elemanıyla görüşülmeye çalışılmıştır. Anketler yüz yüze gerçekleştirilmiş, gereken bazı noktalar yerinde görülmüştür. Anket uygulanması esnasında gereken yerlerin fotoğrafları çekilmiştir.

5. BULGULAR

5.1.Üretim Dallarına Göre Endüstriyel Katı Atıklar

Denizli Organize Sanayi Bölgesinde 10 dalda üretim yapan toplam 133 üretim biriminden değişik şekillerde endüstriyel katı atık çıkışı olmaktadır. Endüstriyel katı atık türü kullanılan hammaddeye ve ambalaj maddelerine göre, miktarı ise kullanılan yönteme ve üretim esnasındaki titizliğe göre değişmektedir. Endüstriyel tesisler, katı atıklarının bir kısmını yeniden kullanırken bir kısmını hurdacılara satmakta, bir kısmını da çöpe atmaktadır. Çizelge 2de anket uygulanan firmalara göre üretilen ürün, üretim miktarı, oluşan endüstriyel katı atıkların türü, miktarı ve geri kazanılan miktar verilmektedir.

Çizelge 2den görüleceği üzere Denizli Organize Sanayi Bölgesinde görüşülen firmalar dikkate alındığında yılda toplam yaklaşık 19000 ton endüstriyel katı atık çıkmaktadır. Şayet tüm üretim birimleri ile görüşme yapılabilse ve atık beyan etmeyen firmalarda beyanda bulunsalardı bu miktar daha da artacaktı. Denizli Organize Sanayi Bölgesinde oluşan endüstriyel katı atığın ancak % 27si olan yaklaşık 5200 tonu geri kazanılabilmektedir. Toplam 19000 ton endüstriyel atığın 11565 tonu mermer endüstrisi katı atığıdır. Bunu toplam endüstriyel katı atıktan hariç düşündüğümüz zaman geri kazanma oranı % 72yi bulmaktadır. Ancak Denizli Organize Sanayi Bölgesinde oluşan endüstriyel katı atık türlerine bakıldığında bu oranın daha da yüksek olması gerektiği düşünülmektedir.

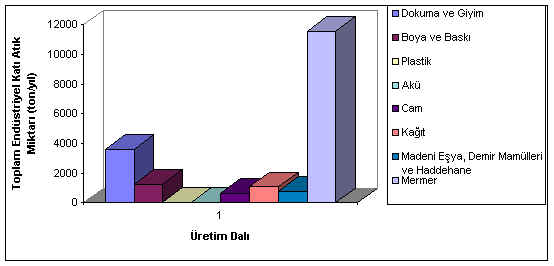

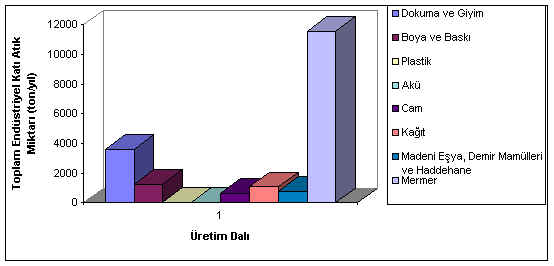

Denizli Organize Sanayi Bölgesinde endüstriyel katı atık türü ve miktarı üretim dallarına göre farklılık göstermektedir. Şekil 1de üretim dallarına göre toplam endüstriyel katı atık miktarı dağılımı görülmektedir.

Çizelge 2. Denizli Organize Sanayi Bölgesinde Görüşme Yapılan Firmalara Göre Üretilen Ürün ve Oluşan Endüstriyel Katı Atık Durumu

Sıra |

Firma Adı |

Ürün Cinsi |

Üretim Miktarı (ton/yıl) |

Oluşan Endüstriyel Katı Atıklar |

Miktarı (ton/yıl) |

Geri Kazanım (ton/yıl) |

1 |

Altınbaşak Tekstil |

Dok.- Konf. |

1000 |

Kırpıntı, Tekstil Atığı, Kağıt |

47 |

40 |

2 |

Altınyaprak Teks. |

Dok.- Konf. |

- |

Tekstil Atığı |

63 |

55 |

3 |

Akürün Tekstil |

Dokuma |

1350 |

Parça Kumaş, Üstübü, Plastik |

13 |

10 |

4 |

Abalıoğlu Teks.(1) |

İplik Üretimi |

5400 |

Elyaf, İplik Atığı, Şilte, Kağıt |

1060 |

800 |

5 |

Abalıoğlu Teks.(2) |

İplik Üretimi |

2660 |

Pamuk Tozu, Elyaf, Sac, Kağıt |

380 |

200 |

6 |

Asil Nakış |

Nakış |

300 |

Parça Kumaş |

6 |

5.5 |

7 |

Asteks |

Dok.- Konf |

250-300 |

Havlu Parçası, Gavata, Plastik |

31 |

27 |

8 |

Atateks |

Dokuma |

300 |

Üstübü, Kağıt, Karton |

20 |

11 |

9 |

Bilteks |

Dokuma |

700 |

Kadife Tozu, Dokuma Artığı |

27 |

10 |

10 |

Çiçek Tekstil |

Haşıl ve Dok. |

1700 |

İplik Tozu, Tekstil Par., Gavata |

63 |

45 |

11 |

Atak Tekstil |

Dokuma |

810 |

Tekstil Parçası, Gavata, Plastik |

13 |

10 |

12 |

Denka Tekstil |

Dokuma |

120 |

İplik Döküntüsü, Parça Bez |

3 |

2.5 |

13 |

Dempa Tekstil |

Dok.- Konf. |

600 |

Kadife Tozu, Kırpıntı, Kağıt |

94 |

60 |

14 |

Denteks |

Dok.- Konf. |

2400 |

Tekstil Atığı, Kağıt |

240 |

180 |

15 |

Doğrar Tekstil |

Dokuma |

160 |

İplik Artığı, Kağıt, Plastik |

2.5 |

2 |

16 |

Doksan |

Dokuma |

1500 |

Kadife, Tekstil, Kağıt, Plastik |

260 |

190 |

17 |

Dost Tekstil |

Dok.- Konf. |

1020 |

Kırpıntı |

120 |

110 |

18 |

Doruk Tekstil |

Dok.- Konf. |

- |

Atık Çıkmıyor |

- |

- |

19 |

Eke Tekstil |

Dok.- Konf. |

1000 |

Tıraş Tozu, Parça Bez, Kağıt |

120 |

45 |

20 |

Enli Tekstil |

Dokuma |

3400 |

Telef, Balya Çemberi, Plastik |

300 |

150 |

21 |

Erba Tekstil |

Dokuma |

- |

Atık Çıkmıyor |

- |

- |

22 |

Erikoğlu Tekstil |

Dok.- Konf. |

1200 |

Pamuk Tozu, Gavata, Plastik |

17 |

14 |

23 |

Erteks |

Dok.- Konf. |

300 |

Tekstil Atığı |

30 |

25 |

24 |

Gülteks |

Dokuma |

1200 |

Üstübü, Pamuk Tozu, Gavata |

4 |

2.5 |

25 |

Güngören Tekstil |

Haşıl |

2000 |

Tekstil Atığı |

11 |

6 |

26 |

Nesa Tekstil |

Dok.- Konf. |

1150 |

Kumaş Parçası, Plastik, Kağıt |

205 |

190 |

27 |

Neşe Tekstil |

Dok.- Konf. |

1300 |

Tekstil Atığı |

10 |

5 |

28 |

Motif Nakış |

Nakış |

500 |

Tekstil Parçası |

13 |

10 |

29 |

Meba Tekstil |

Dokuma |

800 |

Tıraş Tozu, Plastik, Kırpıntı |

57 |

35 |

30 |

Safir Tekstil |

Dokuma |

200 |

Üstübü, Plastik |

7 |

5.5 |

31 |

Side Tekstil |

İplik Üretimi |

700 |

Telef |

30 |

15 |

32 |

Starteks |

Dokuma |

300 |

Telef |

6 |

- |

33 |

Sunteks |

Dok.- Konf. |

200 |

Telef, Üstübü |

5 |

2 |

34 |

Urhan Tekstil |

Dok.- Konf. |

- |

Atık Çıkmıyor |

- |

- |

35 |

Uslu Tekstil 1 |

İplik Üretimi |

2400 |

Telef, Plastik, Kağıt |

158 |

50 |

36 |

Uslu Tekstil 2 |

İplik Üretimi |

300 |

İplik Atığı |

5 |

2 |

37 |

Hürsan (1) |

Dok.- Konf. |

1800 |

Kırpıntı, Kağıt, Plastik |

16 |

12 |

38 |

Hürsan (2) |

Havlu Koli |

- |

Plastik, Karton |

13 |

10 |

39 |

İpekyolu Tekstil |

Haşıl ve Dok. |

1450 |

Parça Kumaş, Üstübü |

87 |

70 |

40 |

Kaşe Tekstil |

Dok.- Konf. |

200 |

Tekstil Atığı, Gavata, Plastik |

16 |

10 |

41 |

Oğuzlar Tekstil |

Dok.- Konf. |

300 |

Tekstil Atığı |

12 |

9 |

42 |

Kocaer Tekstil |

Dok.- Konf. |

200 |

Tekstil Atığı |

3 |

2.5 |

43 |

Onur Nakış |

Nakış |

- |

Atık Çıkmıyor |

- |

- |

44 |

Vezoteks |

Dok.- Konf. |

240 |

Pamuk Tozu, Üstübü, Kağıt |

12 |

8 |

45 |

Akdoku Tekstil |

Dokuma |

500 |

Kırpıntı, Gavata, Plastik |

27 |

20 |

46 |

Uğurlu Deri Teks. |

Boya ve Baskı |

120 |

Boya Bidonu, Elyaf, Kağıt |

27 |

10 |

47 |

Tan Tekstil |

Boyama |

8200 |

Plastik Variller, Elyaf |

2 |

1.5 |

49 |

İrem Tekstil |

Haşıl, Boyama |

6200 |

Boya Bidonu, Elyaf |

14 |

9 |

50 |

Gökhan Tekstil |

İplik Boya-Ür. |

5400 |

Pamuk Telefleri, Üstübü |

800 |

300 |

51 |

Gamateks |

Boya ve Dok. |

550 |

Boya Bidonu, İplik, Kağıt, Pla. |

60 |

40 |

52 |

Doğmuş Tekstil |

Boya ve Dok. |

2800 |

Boya Bidonu, Plastik, Üstübü |

16 |

12 |

53 |

Deniz Tekstil |

Boyama |

4700 |

Teneke Bidon, Kağıt, Plastik |

15 |

12 |

54 |

Boyasan |

Boya- Baskı |

4200 |

Plastik Bidon, Tekstil, Kağıt |

85 |

75 |

55 |

Atlas Tekstil |

Boyama |

900 |

Atık Çıkmıyor |

- |

- |

56 |

Afyon Tekstil |

Boyama |

100 |

Boya Bidonu |

4 |

4 |

57 |

Güven Plastik |

Plastik Üre. |

4000 |

Atık Plastik |

25 |

20 |

58 |

Denya Plastik |

Plastik Üre. |

350 |

Atık Çıkmıyor |

- |

- |

59 |

Has Akü |

Akü Üretimi |

25000 (adet/yıl) |

Plastik, Kurşun |

10 |

7 |

60 |

Uğurlu Otocam |

Otocam Üre. |

1500000 (m2/yıl) |

Atık Cam |

630 |

500 |

61 |

Campet |

Isıcam Üretimi |

50000 (m2/yıl) |

Cam, Alüminyum |

9 |

6 |

62 |

İpek Oluklu Muk. |

Koli Üretimi |

13000 |

Hurda Kağıt |

1080 |

1000 |

63 |

Şenel Makine |

Çelik Konstr. |

200 |

Hurda Demir |

16 |

13 |

64 |

Şahlan Hid. Mak. |

Hid. İş Mak. |

20 (adet/yıl) |

Sac Hurdaları |

7 |

6 |

65 |

Filiz Makine |

İş Makinaları |

900 (adet/yıl) |

Hurda Demir |

3 |

2 |

66 |

Denmak |

Buhar Kazanı |

500 (adet/yıl) |

Sac ve Emaye |

8 |

7 |

67 |

Buzsan |

Tic Buzdolabı |

150 (adet/yıl) |

Cam ve Sac |

5 |

3 |

68 |

Ar Döküm |

Hadde Merda. |

4000 |

Hurda Demir |

550 |

500 |

69 |

Çalışkan Isı Cih. |

Soba |

20000 (adet/yıl) |

Emaye Parçaları |

20 |

18 |

70 |

Isıgaz |

Fırın- Kuzine |

400 (adet/yıl) |

Hurda Çelik |

1 |

1 |

71 |

Sözboru |

Dekora. Demir |

500 |

Hurda Demir |

40 |

35 |

72 |

Pamukkale Çivi |

Çivi ve Tel |

550 |

Tuval |

28 |

18 |

73 |

Özhan Haddecilik |

Silme Demir |

- |

Demir Parçaları |

18 |

15 |

74 |

Gökdelen İskele |

Çelik Yapı El. |

1200 |

Demir Parçaları |

32 |

30 |

75 |

Ekip |

Dekora. Demir |

1500 |

Demir Parçaları |

60 |

55 |

76 |

Sirmersan |

Mermer |

80000 (m2/yıl) |

Pasa, Mermer Çamuru ve Tozu |

2340 |

- |

77 |

Başaranlar |

Mermer |

480000 (m2/yıl) |

Pasa, Mermer Çamuru ve Tozu |

8100 |

- |

78 |

Faber |

Mermer |

12000 (m2/yıl) |

Pasa, Mermer Çamuru ve Tozu |

1125 |

- |

79 |

Karakurt Gıda |

Un Üretimi |

80000 |

Atık Çıkmıyor |

- |

- |

5.1.1.Tekstil Atıkları

Denizli Organize Sanayi Bölgesinde en fazla üretim tekstil sanayinde yapılmaktadır. İplik üretimi, boyanması, haşıl, kumaş dokunması ve boyanması, baskı yapılması, çeşitli tekstil ürünlerinin hazırlanması ve üzerlerine nakış yapılması gibi işlemler tekstille ilgili üretim birimlerinde gerçekleştirilmektedir. Bu üretim birimlerinde; parça kumaş, ilmar (iplik atıkları), şilte (pamuk balyalarında kullanılan kaneviçe), elyaf atığı, pamuk tozu, üstübü ve kadife tozu gibi endüstriyel katı atıklar oluşmaktadır. Üretim birimleri bu katı atıkların bir kısmını geri dönüşüm için hurdacılara satmakta, bir kısmını da çöpe atmakta veya yakmaktadırlar. Parça kumaş ve üstübüler büyük oranda geri kazanılırken iplik fabrikası atıkları, özellikle telef yakılmakta veya çöpe atılmaktadır. Kadife tıraş tozunun beyaz olanı tutkal yapımında ve banknotlarda kullanılırken, renkli olanları atılmaktadır.

5.1.2.Plastik Atıkları

Denizli Organize Sanayi Bölgesinde plastik katı atıklar, tüm firmaların ambalaj atıklarından ve plastik sanayinde faaliyet gösteren 2 üretim biriminden kaynaklanmaktadır. En fazla tekstil atığı boya ve baskı üretim biriminden oluşmaktadır. Bunun sebebi boya ve baskı sanayinde kullanılan plastik boya bidonlarıdır. Kullanılan boya bidonlarının büyük bir kısmı depozitolu olmadığından hurdacılara satılmaktadır. Plastik sanayinde üretim esnasında oluşan atıklar üretim işlemine yeniden katılmaktadır.

5.1.3. Metal Atıkları

Denizli Organize Sanayi Bölgesinde metal atıkları daha çok madeni eşya, demir mamülleri ve haddehane üretim dalından kaynaklanmaktadır. Bu üretim dalında oluşan atıklar, endüstriyel üretim esnasında meydana gelen demir, sac, teneke, çelik ve emaye parçalarıdır. Bu atıklar hurdacılara satılmaktadır. Metal atığı miktarı bakımından boya ve baskı üretim dalı ikinci sırayı almaktadır. Bu üretim dalında boya tenekeleri çok miktarda çıkmaktadır. Dokuma ve giyim üretim dalında metal atıklarının kaynağı, pamukların balya çemberleridir.

5.1.4. Kağıt Atıkları

Denizli Organize Sanayi Bölgesindeki kağıt atıkları, üretim birimlerinden atılan ambalajlardan ve kağıt endüstrisinden kaynaklanmaktadır. Tekstil endüstrisinin kağıt atıkları, ambalaj atıkları grubunda yeralan mukavva kutular haricinde gavata diye tabir edilen ipliklerin sarıldığı makaralardan oluşmaktadır. Gavatalar genelde hurdacılara satılmaktadır. Atık kağıttan kağıt yapan bir üretim biriminden de çok miktarda atık kağıt çıkmakta ve bu atıklar üretim işleminde yeniden değerlendirilmektedir. Ancak burada da kaçaklar olabilmektedir. Denizli Organize Sanayi Bölgesinde bulunan üretim birimleri atık kağıtlarının çok büyük bir kısmını geri kazandıklarını söylemelerine rağmen, bölgede bulunan konteynerlerde kağıt atıklarının olduğu saptanmıştır.

5.1.5. Cam Atıkları

Denizli Organize Sanayi Bölgesinde cam atıkları, cam sanayine bağlı ısıcam ve otocam üretimi yapan iki tesisten kaynaklanmaktadır. Ayrıca az miktarda ticari buzdolabı üretimi yapan fabrikalardan da atık cam oluşumu gözlenmektedir. Cam sanayinden çıkan atık camlar, küçük cam parçaları ve kırıkları şeklindedir. Bunlar fayans ve seramik fabrikalarına verilerek geri kazanılmaktadır. Görüşülen iki cam fabrikası da atık camlarını üretim işlemine yeniden sokmamaktadırlar. Halbuki fırına verilen cam kırığı miktarı arttıkça fırın sıcaklığı düşürülebilmektedir. Madeni eşya endüstrisinden günlük olarak az miktarda oluşan atık cam da çöpe atılmaktadır.

5.1.6. Mermer Atıkları

Denizli Organize Sanayi Bölgesinde mermer işleyen üç endüstriyel tesisten parça mermer, çamur ve toz şeklinde mermer atığı oluşmaktadır. Blok mermerlerin kesilmesinde zayiatın az olması için suyla kesim yapılmasına rağmen yine de oldukça fazla atık çıkışı olmaktadır. Üretim esnasında da ortalama olarak hammaddenin % 25i atık olarak çıkmaktadır. Mermer işleyen üç endüstriyel tesisten yılda yaklaşık 12000 ton mermer atığı çıkmaktadır.

Üç mermer tesisinde de çıkan endüstriyel katı atıklar geri kazanılamamaktadır. Mermer sanayinde mermer parçalarına pasa adı verilmekte ve tesisin etrafında biriken pasalar kötü bir görüntü arzetmektedir. İnşaat sanayinde geniş bir kullanım alanı olmasına rağmen kırık mermer parçalarının geri kazanılması için henüz somut bir çalışma yapılmamaktadır.

5.1.7. Kül ve Cüruf

Denizli Organize Sanayi Bölgesinde yakıt olarak genelde sıvılaştırılmış petrol gazı (LPG) kullanılmakta, bu nedenle kül ve cüruf meydana gelmemektedir. Ancak bazı üretim birimlerinde kömür de kullanıldığından kül ve cüruf oluşumu görülmektedir. Kül ve cüruflar dolgu malzemesi olarak kullanılmakta, fakat inşaat sanayinde pek kullanılmamaktadır.

5.1.8. Endüstriyel Atıksu Arıtma Tesisi Çamurları

Denizli Organize Sanayi Bölgesinde evsel ve endüstriyel atıksuları birlikte arıtan bir atıksu arıtma tesisi bulunmaktadır. Atıksu arıtma tesisi işletmeye yeni alınmıştır. Atıksu arıtma tesisinde oluşan endüstriyel çamur ortalama olarak ilk etapta 70-80 ton/gün tahmin edilmektedir. Arıtma tesisinin tam randımanlı çalışmasıyla ve beklenen ilave atıksuların devreye girmesiyle endüstriyel çamur miktarının 200 ton/gün olması beklenmektedir. Arıtma tesisinde oluşan çamur, suyu alınıp kek haline getirildikten sonra Denizli Organize Sanayi Bölgesi katı atıklarının boşaltıldığı alana dökülmektedir. Tekstil sanayinde kullanılan boyalarda ağır metal pek bulunmadığından oluşan çamurun tarımda kullanılma olanakları vardır.

6. SONUÇ VE ÖNERİLER

Denizli Organize Sanayi Bölgesinde yılda yaklaşık 750 ton evsel katı atık, 20000 ton da endüstriyel katı atık meydana gelmektedir. Anket çalışması kapsamında görüşme yapılamayan üretim birimlerini de hesaba kattığımız zaman bu rakamlar daha da artacaktır.

Evsel katı atıkların çöpe atılması yerine kompostlaştırılması ve bölgedeki tarımsal sahalarda toprak şartlandırıcısı olarak kullanılması kaynakların verimli kullanılması bakımından daha uygun olacaktır. Uygulanabilir ve ekonomik olması durumunda bölgedeki tüm organik yapılı evsel katı atıklardan havasız şartlarda metan gazı elde edilerek, sokakların aydınlatılması için elektrik enerjisi üretiminde kullanılması da düşünülebilir.

Her tür atıkta olduğu gibi endüstriyel katı atıklarda da atık oluşturmamak veya az atık oluşturmak esastır. Endüstriyel katı atık yönetiminde en doğru politika budur. Bu amaçla Denizli Organize Sanayi Bölgesinde çalışanlara atık azaltımı ile ilgili seminerler ve kurslar düzenlenmelidir.

Bir endüstriyel tesisteki atık azaltımı çalışmaları öncelikle yönetim uygulamaları ile başlar. Tesis yöneticileri bu kapsamda; işçilerini atık azaltımı konusunda bilgilendirmeli, çalışma ortamını düzenlemeli, bozulup atık haline gelmenin önlenmesi için stok kontrolü yapılmalı, ambalaj atığı oluşturmamak için satınalma politikası doğru planlanmalı, üretim esnasında fazla atık oluşturarak masraf çıkaran teknolojilerin yerine yeni ve az atıklı teknolojiler tercih edilmelidir. Organize sanayi bölgeleri içindeki bir üretim biriminin atığı diğeri için hammadde veya işe yarayacak bir katkı maddesi olabilir. Bu durum dikkate alınarak üretim birimleri arasında işbirliği sağlanmalıdır.

Denizli Organize Sanayi Bölgesinde tekstil atığı oluşturan üretim birimleri genelde bunları ayrı toplayıp tekstil hurdacılarına veya tekstil atığı işleyen fabrikalara satmaktadırlar. Yapılan bu işlem doğrudur. Ancak oluşan her atığı satmak yerine tesis içerisinde değerlendirme yoluna da gidilmelidir. Dokuma ve Giyim üretim dalında kumaş dokuma, nakış ve dikim işlerinden çıkan tekstil atıkları parça halinde olduğu için değerlendirilmektedir. Ancak iplik üretiminde atık olarak çıkan telef pek değerlendirilmemekte, genelde yakılmaktadır. Bu tür atıkları değerlendiren ve yeniden kullanılabilir hale getiren bir fabrika Denizlide bulunmaktadır. Oluşan telefler buraya satılmalıdır. İplik fabrikalarında telef atığı oluşturmamak için tarak makinası garnitür telinin sık sık temizlenmesi ve zaman zaman değiştirilmesi de gerekmektedir.

Denizli Organize Sanayi Bölgesinde oldukça fazla miktarda tekstil atığı çıkmaktadır. Bu atıkların bölgede tüm firmaların katkılarıyla kurulacak modern bir tekstil atığı değerlendirme tesisinde değerlendirilmesi en akılcı yoldur. Denizliye en yakın Uşakta böyle bir tesis bulunmakta ve Denizli Organize Sanayi Bölgesinden çıkan tekstil atıkları Uşaka gönderilmektedir. Denizliye böyle bir tesisin kurulması ulaşım masraflarını ortadan kaldıracaktır.

Denizli Organize Sanayi Bölgesinde, plastik sanayi ile boya ve baskı sanayinden plastik atık çıkmaktadır. Plastik sanayi atıkları üretim işleminde yeniden değerlendirilmektedir. Boya ve baskı sanayi plastik atıkları boya bidonlarıdır. Boya bidonlarının pek çoğu depozitolu olmadığından kullanıldıktan sonra hurdaya çıkmaktadır. Boya bidonlarının mutlaka depozitolu olması gerekmektedir.

Tekstil sanayinde gavata olarak adlandırılan bobin patronları kağıttan yapılmakta, kullanıldıktan sonra ya atılmakta ya da atık kağıt olarak değerlendirilmektedir. Bunu yerine gavataların atık plastikten yapılması, atık kağıt oluşmaması ve atık plastiklerin değerlendirilmesi bakımından daha uygun olacaktır.

Denizli Organize Sanayi Bölgesindeki mermer fabrikalarından kaynaklanan mermer tozu ve çamuru değerlendirilememektedir. Çok fazla miktarda çıkan mermer atıklarının inşaat sanayinde ve el sanatlarında kullanımına biran önce geçilmelidir. Aynı şekilde oluşan kül ve cürufun da çeşitli bağlayıcılarla karıştırılarak inşaat sanayinde kullanımı yaygınlaştırılmalıdır.

Endüstriyel atıksu arıtma tesisinden çıkan çamur, Katı Atıkların Kontrolü Yönetmeliği Ek IV.de verilen değerleri sağlaması halinde toprakta gübre olarak kullanılmalıdır. Çamurun havasız şartlarda metan gazına dönüştürülmek suretiyle, arıtma tesisinin elektrik ihtiyacı için kullanılması da düşünülebilir.

Endüstriyel katı atıkların doğru yönetilmesinde ve özellikle geri kazanılmasında devlete düşen görev atık azaltımı yapan ve atık işleyen fabrikalara teşvik kredisi vermek ve vergi indirimi uygulamaktır. Böylelikle üretim yaparak ülkemize döviz kazandıran endüstriyel tesislerin çevreyi, dolayısıyla ülkemizi kirletmemesi mümkün olacaktır.

7. KAYNAKLAR

ANDERSEN, L. (1997):Outher Limits of Paper Recover And Recycling. Tappi Journal, Page 59-62

BILYK, A.; DZLUBEK, A. (1992):Management of Effluents And Sludges From Tanning Processes. Proceedings of The Ninth Turkish German Polish Environmental Engineering Symposium, 5-7 October, İstanbul, Page 483-493.

BOZKURT, Y. (1983):Tekstil Sektöründe Artık Sorunu ve Değerlendirme Olanakları. Çevre83: II. Ulusal Çevre Mühendisliği Sempozyumu, 1-5 Haziran, İzmir.

BRIDGWATER, A.; MUMFORD, C. (1980):Waste Recycling And Pollution Control Handbook. Van Nostrand Reinhol Company, U.S.A.

BÜYÜKGÜNGÖR, H. (1992):Plastiklerin Geri Kazanılmasında Örnek Prosesler. Katı Atık ve Çevre Dergisi, Sayı 7, Sayfa 26-29.

ERDİN, E. (1992):Tek Kere mi Çok Kere mi Kullanım Bir Ekolojik Ekonomik Yaklaşım. Ekoloji Çevre Dergisi, Yıl 1, Sayı 2, Sayfa 3-6.

KEYVANI, A. (1997):Behavior Of Fiber Concrete Composite Using Recycled Steel Shavings. Journal of Solid Waste Technology And Management.

KIRIMHAN, S.; NACAR, N. (1992):Biyoenerji Üretim Sistemlerinde Optimizasyon. İTÜ 3. Endüstriyel Kirlenme Sempozyumu, 7-9 Eylül, İstanbul, Sayfa 243-250.

ONARGAN, T.; KÖSE, H. (1997):Mermer. Geliştirilmiş II. Baskı, Dokuz Eylül Üniversitesi Mühendislik Fakültesi Yayınları, No: 220, Mühendislik Fakültesi Basım Ünitesi, İzmir.